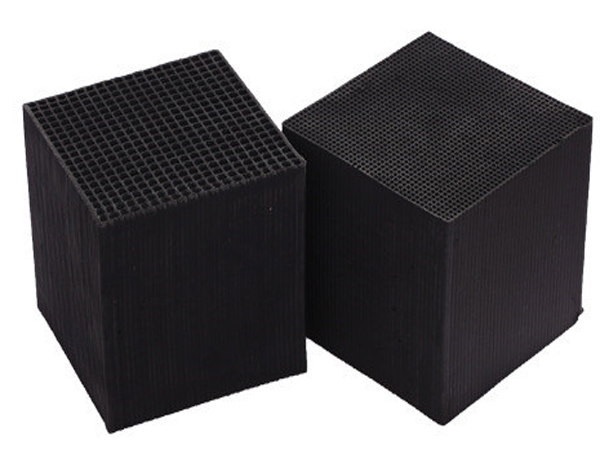

蜂窩活性炭作為一種新型凈化材料,整合了活性炭和蜂窩結構的優點,其比表面積大、孔結構發達,且壓降低、空隙率高,在氣體吸附、儲存以及催化領域有著廣泛的應用前景。

將配煤法用于蜂窩活性炭的制作流程中,分別以太西煤、趙各莊煤為主要原材料,添加低溫粘結劑和水,然后混合、捏合、練泥、擠出成型、微波干燥、炭化、活化等工藝制作出蜂窩活性炭。由于粘結性煤在炭化過程中能生成大量煤焦油,起到高溫粘結劑的作用,從而避免了高溫粘結劑的使用,降低了生產成本,簡化了生產工藝。

采用機械強度測試、熱重分析、N2吸附等分析方法,研究配煤法對蜂窩活性炭機械強度、孔隙結構的影響,較全地考察了制備工藝對蜂窩活性炭性能的影響,然后將蜂窩活性炭用于煙氣脫硝實驗,討論此法制得的蜂窩活性炭用于煙氣脫硝的可行性,主要結果如下:

1、水分的添加量對蜂窩體的擠出成型有較大的影響。加水量適當時,煤粉泥料的可塑值小可塑性強。當外加入CMC質量比例為5wt%時,這時煤粉泥料合適的外加水量為35-40wt% 。

2、煤粉的混合有利于蜂窩體的炭化,混煤能夠使得CMC的炭化過程提前降低炭化溫度。混煤會阻礙趙各莊煤揮發分的釋放,減小失重量。

3、為使得蜂窩體在炭化過程之后仍然保持結構的完整,需要有適量的煤焦油在炭化過程中起到高溫粘結劑的作用。

4、原料煤粉的配比對蜂窩活性炭的機械強度以及孔隙結構會有較大的影響。在原料煤配比中趙各莊煤越多蜂窩活性炭的機械強度越高;太西煤越多蜂窩活性炭的孔隙越豐富,所制備的脫硝催化劑活性也越好。